-

ส่งอีเมลถึงเรา

sale@lscmagnetics.com -

เบอร์ติดต่อ

+86 -13559234186

ส่งอีเมลถึงเรา

sale@lscmagnetics.com

เบอร์ติดต่อ

+86 -13559234186

ด้วยการพัฒนาอย่างรวดเร็วของอาคารสำเร็จรูป ส่วนประกอบคอนกรีตสำเร็จรูปในฐานะส่วนประกอบหลัก มีคุณภาพที่ส่งผลกระทบโดยตรงต่อความปลอดภัย อายุการใช้งาน และความสวยงามของอาคาร อย่างไรก็ตาม ตลอดกระบวนการผลิต ตั้งแต่การเท การสั่น ไปจนถึงการบ่ม และการถอดแบบ อาจเกิดข้อบกพร่องด้านคุณภาพได้หลากหลาย แม้เพียงจากความประมาทเลินเล่อเพียงเล็กน้อย จากสถิติ ณ สถานที่ปฏิบัติงาน พบว่าส่วนประกอบกว่า 60% มีความเสียหายด้านรูปลักษณ์หรือโครงสร้างในระดับที่แตกต่างกันในระหว่างขั้นตอนการถอดแบบ ข้อบกพร่องเหล่านี้ไม่เพียงแต่ส่งผลกระทบต่อรูปลักษณ์ภายนอกเท่านั้น แต่ยังอาจก่อให้เกิดความเสี่ยงด้านโครงสร้างอีกด้วย บทความนี้วิเคราะห์ปัญหาด้านคุณภาพทั่วไปในการผลิตส่วนประกอบคอนกรีตสำเร็จรูปอย่างเป็นระบบ พร้อมนำเสนอกลยุทธ์การป้องกันและควบคุมที่ใช้งานได้จริง

การวิเคราะห์เชิงลึกเกี่ยวกับประเภทและสาเหตุของข้อบกพร่องด้านคุณภาพหลัก

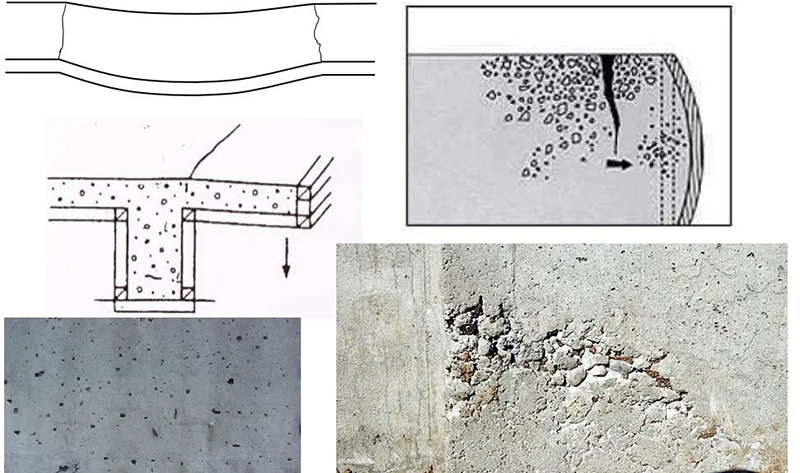

1. รอยแตกร้าว: จากรอยบนพื้นผิวไปจนถึงภัยคุกคามโครงสร้าง

รอยแตกร้าวถือเป็นข้อบกพร่องที่พบบ่อยที่สุดและเป็นอันตรายที่สุด และสามารถแบ่งประเภทตามความลึกได้:

- รอยแตกร้าวบนพื้นผิว: ส่วนใหญ่เกิดจากการบำรุงรักษาที่ไม่เหมาะสม

- รอยแตกร้าวลึก: มักเกิดจากการถอดแบบหล่อก่อนกำหนดหรือแรงกระแทกจากภายนอก

- รอยแตกร้าวทะลุ: ส่วนใหญ่เกิดจากข้อบกพร่องในการออกแบบ (เช่น ส่วนประกอบที่ยาวเกินไปหรือหนาไม่เพียงพอ) หรือการใช้ปูนที่ไม่สม่ำเสมอ

ในฤดูใบไม้ร่วงและฤดูหนาว เมื่อความแตกต่างของอุณหภูมิระหว่างกลางวันและกลางคืนสูงกว่า 10°C โอกาสเกิดรอยแตกร้าวตามขวางในแผ่นพื้นคอมโพสิตเนื่องจากแรงดึงหดตัวจะเพิ่มขึ้น 40% แม้ว่ารอยแตกร้าวเหล่านี้อาจไม่ส่งผลกระทบต่อโครงสร้างในทันที แต่สามารถเร่งการกัดกร่อนของเหล็กและลดความทนทานลงอย่างมาก

2. การกัดแบบหยาบและการกัดแบบรังผึ้ง: ความท้าทายสองประการต่อความสมบูรณ์ของพื้นผิว

- รอยถลอก: มีลักษณะเป็นจุดหลุมหนาแน่น เส้นผ่านศูนย์กลาง ≤5 มม. ส่วนใหญ่เกิดจากเศษวัสดุที่เกาะติดกับแบบหล่อ การใช้น้ำยาถอดแบบที่ไม่สม่ำเสมอ หรือการสั่นสะเทือนที่ทำให้เกิดฟองอากาศติดอยู่ - รังผึ้ง: โพรงที่มีเส้นผ่านศูนย์กลางมากกว่า 5 มม. เผยให้เห็นหิน สาเหตุเบื้องต้นคือการแยกตัวของคอนกรีต (การแยกตัวของปูนและหิน) หรือการสั่นสะเทือนที่ล้มเหลว โดยเฉพาะในบริเวณที่มีเหล็กเส้นหนาแน่นหรือรอยต่อแบบหล่อ

แม้ว่าความหยาบจะมีผลกระทบต่อความแข็งแรงของโครงสร้างเพียงเล็กน้อย แต่ก็สามารถนำไปสู่การเสื่อมสภาพของส่วนประกอบหรือแม้แต่การขูดขีดในโครงการที่ต้องใช้การตกแต่งขั้นสูง เช่น คอนกรีตเปลือย

3. รูและเหล็กเส้นที่โผล่ออกมา: ความเสียหายร้ายแรงต่อความแข็งแรงของโครงสร้าง

- รู: โพรงที่ลึกกว่าความหนาของชั้นปิด มักเกิดขึ้นในช่องของเหล็กเส้นอัดแรง หรือบริเวณที่มีเหล็กเส้นอัดแน่น สาเหตุหลักคือการหยุดชะงักในการป้อนคอนกรีต การอุดตันจากการแยกตัว หรือความล้มเหลวจากการสั่นสะเทือน

- เหล็กเส้นที่ถูกเปิดเผย: เหล็กเส้นที่ถูกเปิดเผยโดยตรง มักเกิดจากการเคลื่อนตัวของตัวเว้นระยะปิด เหล็กเส้นที่แออัด หรือการถอดแบบหล่อออกก่อนกำหนด ส่งผลให้ขอบและมุมเสียหาย

4. ฟองอากาศและรากเน่า: สัญญาณทั่วไปของกระบวนการที่ควบคุมไม่ได้

- ฟองอากาศแผ่น: ฟองอากาศเกาะตัวกันเป็นก้อนบนพื้นผิวหลังจากถอดแบบ สาเหตุนี้เกี่ยวข้องโดยตรงกับปริมาณทรายต่ำ การเลือกสารปลดปล่อยที่ไม่เหมาะสม หรือพารามิเตอร์การสั่นสะเทือนที่ไม่ถูกต้อง - รากเน่า: การสูญเสียยาแนวที่ขอบด้านล่างของส่วนประกอบทำให้เกิดแถบหลวม ซึ่งส่วนใหญ่เกิดจากความล้มเหลวของซีลแบบหล่อหรือการรั่วซึมของคอนกรีต

บริเวณที่มีฟองอากาศหนาแน่น มักมีความแข็งของพื้นผิวลดลง ทำให้เสี่ยงต่อการแตกเป็นเสี่ยงๆ ในสภาวะที่มีการแข็งตัวและละลายมากขึ้น

5. ขอบและมุมบิ่น: จุดอ่อนในห่วงโซ่การจัดการ

มุมส่วนประกอบเสียหายหรือหายไป โดยเฉพาะอย่างยิ่งในระหว่างการถอดและยกแบบหล่อ:

- ความแข็งแรงของแบบหล่อไม่เพียงพอ (น้อยกว่า 70% ของค่าการออกแบบ)

- การชนกับอุปกรณ์ยกของ

- ความล้มเหลวในการปกป้องมุมระหว่างการวางซ้อน

โดยเฉพาะอย่างยิ่งในส่วนประกอบที่มีผนังบาง เช่น แผ่นบันได อัตราการแตกอาจสูงถึง 15% ส่งผลให้ต้นทุนการซ่อมแซมเพิ่มสูงขึ้นอย่างมาก

ข้อบกพร่องด้านคุณภาพของชิ้นส่วนสำเร็จรูปเปรียบเสมือนกระจกสะท้อนทั้งลักษณะทางวิทยาศาสตร์ของส่วนผสมวัสดุและกระบวนการที่พิถีพิถัน ตั้งแต่การใช้สารปลดปล่อยไปจนถึงเส้นโค้งควบคุมอุณหภูมิระหว่างการอบไอน้ำ ทุกรายละเอียดล้วนมีบทบาทในการกำหนดอายุการใช้งานของชิ้นส่วน

การเปรียบเทียบวัสดุและวิธีการซ่อมแซมข้อบกพร่องทั่วไป

| ประเภทข้อบกพร่อง | วัสดุที่ใช้ได้ | กระบวนการที่สำคัญ | ข้อกำหนดในการบำรุงรักษา |

| รอยแตกร้าว <0.2 มม. | น้ำยาฐานอีพ็อกซี + ผ้าใยแก้ว | ขยายรอยแตกทั้งสองด้านให้กว้างขึ้น 15-20 ซม. โดยใช้แปรงขัด ทำความสะอาดพื้นผิวฐานด้วยอะซิโตน | บ่มในที่ร่มเป็นเวลา 72 ชั่วโมง |

| รอยแตก >0.2 มม. | ปูนอีพอกซี/ปูนคลอไรด์ | ตัดร่องสี่เหลี่ยมคางหมูให้ลึกถึงระดับเหล็กเส้น | การบ่มแบบเปียกเป็นเวลา ≥14 วัน |

| ความหยาบ | ปูนซีเมนต์ 1:2 + สีผสมปูนขาว | ใช้แรงกดคล้ายดินน้ำมัน | กันความชื้นด้วยฟิล์ม 48 ชั่วโมง |

| รู | คอนกรีตมวลรวมละเอียดเกรดสูง | แช่ฐานในน้ำเป็นเวลา 72 ชั่วโมง และเติมสารขยายตัวผงอะลูมิเนียม 0.1‰ | การบ่มแรงดันด้านบนแบบหล่อเป็นเวลา 7 วัน |

| ตัดขอบและมุม | คอนกรีตเกรดเดียวกัน + สารประสาน | ขัดผิวฐานให้หยาบแล้วจึงหล่อคอนกรีตโดยใช้แบบหล่อ | รดน้ำบ่ม 7 วัน |

| นวัตกรรมการซ่อมแซม: สำหรับพื้นที่ที่มีฟองอากาศหนาแน่น สามารถใช้ปูนซีเมนต์อิมัลชันสไตรีน-บิวทาไดอีนได้ แรงยึดเกาะสูงกว่าปูนทั่วไปถึง 50% และความแตกต่างของสีน้อยกว่า | |||